In diesem Teil geht es um die Fertigstellung der Werkbank.

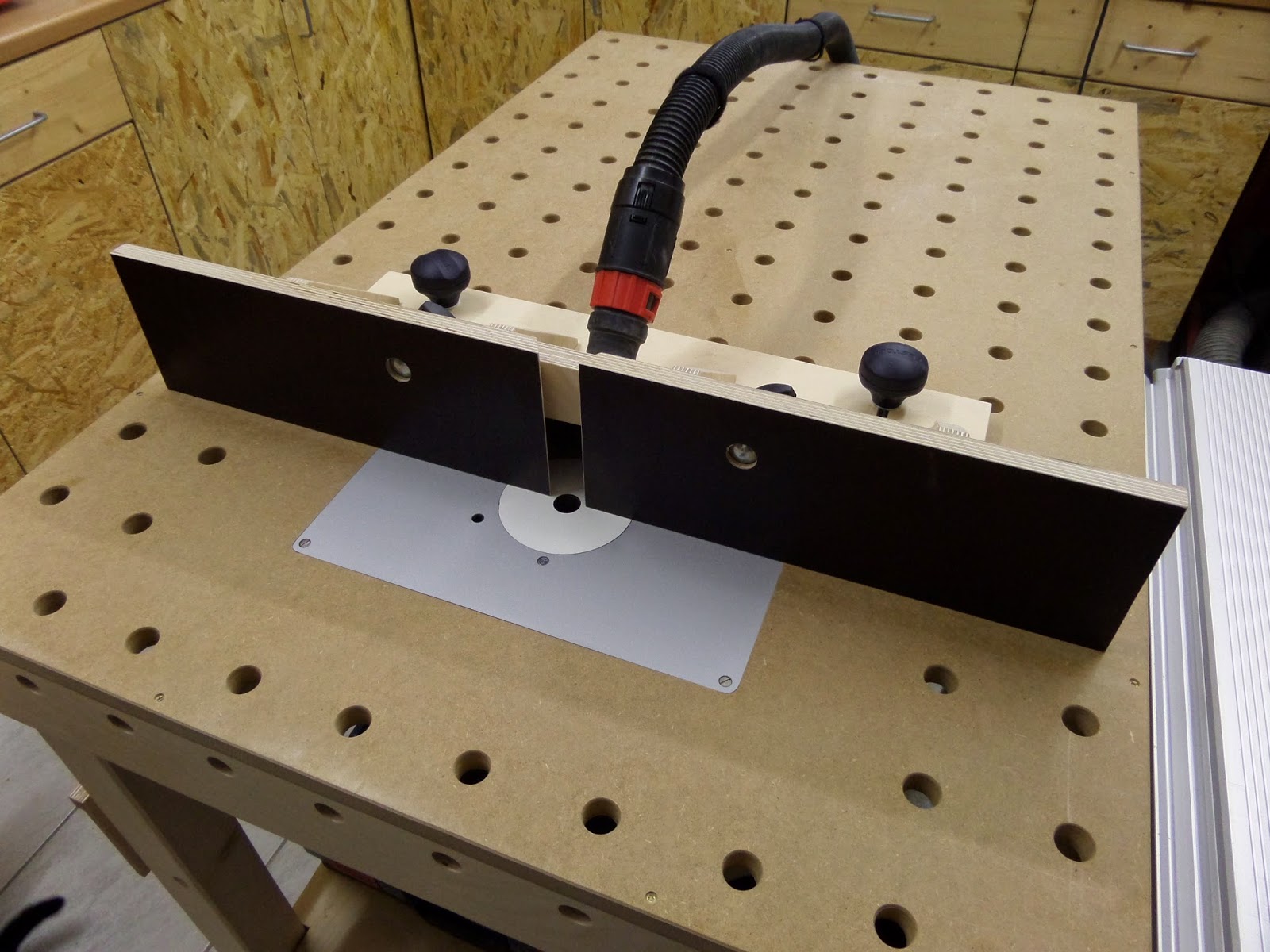

Ich zeige wie ich die Einlegeplatte für den Frästisch gefertigt und anschließend in den Arbeitstisch eingebaut habe. Ausserdem wie die Fräse befestigt ist und der neue Winkelanschlag ist auch zu sehen.

________________________________________________________________________________

Blogpost enthält Werbung - Mit * gekennzeichnete Links sind affiliate Links**

Ich hatte ja bereits einen selbstgebauten Frästisch der mir eigentlich ausreichte, doch aufgrund der geringen Platzverhältnisse, stand er immer auseinandergebaut an der Wand. Das zusammenbauen und einrichten dauerte immer eine Weile. Daher musste der Frästisch beim bau des neuen Arbeitstisches in diesen mit eingeplant werden.

Im alten Frästisch hatte ich eine Einlegeplatte aus Kunststoff von Trend. Mit dessen Qualität war ich aber nicht besonders zufrieden da sie nicht eben war sondern nach oben hin gewölbt. Aus diesem Grund musste eine neue her. Aus kostengründen habe ich mich dazu entschieden eine Platte selbst herzustellen.

Als Material habe ich von Thermopal eine HPL beschichtete Duplo Compactplatte in der Stärke 8mm gewählt. Da es schwer entflammbar ist, wird es vorzugsweise im Labor oder auch in Krankenhäusern verbaut. Aber auch in anderen Bereichen in denen es auf Hygiene ankommt, findet dieses Materiel seine Einsatzzwecke. Durch seine hohe Dichte (1500kg/m³) ist es schwer aber auch sehr stabil.

Den Durchmesser der Öffnung habe ich meiner Bosch Oberfräse GOF 1600 angepasst. Ich wollte ausreichend Platz haben um später einen Fräser von oben wechseln zu können. So kam ich auf ein Öffnungsmaß von 83mm. Da die runde Einlegeplatte eine Auflage braucht, habe ich zuerst einen Durchmesser von 101mm auf einer Tiefe von 4mm ausgefräst.

Nachdem der äussere Ring gefräst war, habe ich meine Schablone enger eingestellt und habe das Innere herausgefräst.

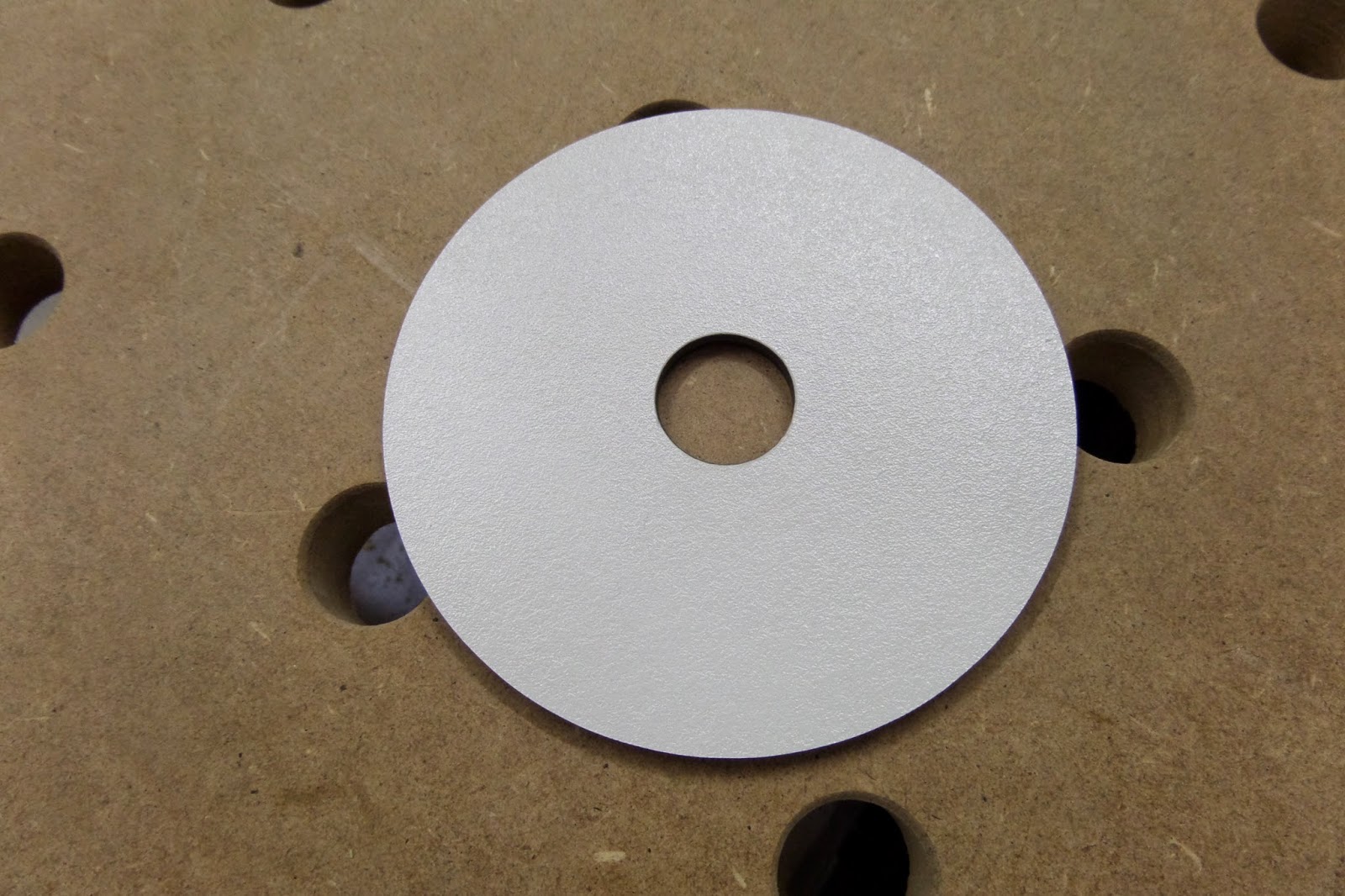

Danach wurden die 4mm Einlegeplatten grob zugeschnitten und mit einer verstellbaren Vorrichtung auf meinem vorhandenen Frästisch an dem Fräser drehend herangeführt. Hier sollte dringend darauf geachtet werden das dies in kleinen Schritten geschieht, da man das zu fräsende Teil sonst nicht mehr mit der Hand halten kann. Ich weise ausdrücklich darauf hin, dass diese Arbeitsweise vielleicht nicht unbedingt zur Nachahmung empfohlen wird!

ACHTUNG HIER BESTEHT VERLETZUNGSGEFAHR!

Nachdem die kleinen Scheiben gefräst waren, habe ich noch dessen Kanten mit Schleifpapier gebrochen und das Loch in der Mitte mit einem Fortstnerbohrer gebohrt.

Jetzt war die komplette Einlageplatte bereit, in die Arbeitsplatte des neuen Werktisches eingebaut zu werden.

Dabei bin ich folgendermaßen vorgegangen.

Nachdem die Position festgelegt war, habe ich um die Einlageplatte ca 100mm breite und 30mm starke MDF Streifen herumgelegt und festgespannt. Danach wurde die Einlegeplatte herausgenommen sodass ich einen Rahmen hatte an dem ich mit einem Bündigfräser, welcher das Kugellager am Schaft hat, innen am Rahmen entlang die Tischplatte ausfräsen konnte. Dabei habe ich bewusst etwas tiefer gefräst als die Einlegeplatte dick ist.

Das innere habe ich dann mit der Tauchsäge herausgeschnitten.

An der Einlageplatte mussten vor dem Einbau noch ein paar kleinere Arbeiten vorgenommen werden. So mussten zum einen die Ecken abgerundet und die Löcher zur Befestigung gebohrt werden. Ausserdem mussten die Befestigungslöcher für die Oberfräse gebohrt werden.

Da die GOF 1600 aus einer Taucheinheit und dem separaten Fräsmotor besteht, kann sie aus diesem herausgenommen werden und in einen anderen Fräskorb gesetzt werden. Durch einen Freund bin ich im nachhinein glücklicherweise an den sogenannten Kopierkorb gekommen den es passend zu dieser Maschine gibt. Leider gibt es diesen z.Zt. bei Bosch nicht einzeln zu kaufen sodass ich ihm für ewig dankbar bin. ;-)

Dieser Kopierkorb bietet den Vorteil, dass die Höheneinstellung des Fräsers von oben (über dem Tisch) vorgenommen werden kann. Und durch das Wechselsystem kann ich die Oberfräse jetzt sehr variabel einsetzen. Sie ist so in sekunden ein und ausgebaut.

Natürlich habe ich noch einen passenden Winkelanschlag gebaut.

Von unten sind im Tisch Einschlagmuttern eingeschlagen um den Anschlag mittels einer Ballenschraube zu befestigen.

>>>Hier<<< geht es zum letzten Teil der Serie, in dem ich beschreibe wie ich den unteren Bereich durch einen Schrank schließe und weitere Verbesserungen vornehme.

_____________________________________________________________________________

Diese und andere Anleitungen aus Fairness bitte nur für private Zwecke verwenden!

_____________________________________________________________________________

Im folgenden Kästchen habe ich Produkte für euch zusammengestellt, welche evtl. interessant sind um den Frästisch zu bauen. Bestellt ihr über diesen Link, erhaltet ihr die Produkte zu üblichen Preisen und ich bekomme eine kleine Provision. Somit könnt ihr ohne extra Aufwand HolzwurmTom (Blog, Instagram und YouTube-Kanal) unterstützen. Vielen Dank!

_____________________________________________________________________________

Wenn euch dieser Bericht gefallen hat, so würde ich mich freuen, wenn ihr meinem Blog in Zukunft folgt und euch in die Follower-Liste auf der Startseite eintragt! So bekommt ihr automatisch eine Benachrichtigung bei neuen Beiträgen und seid immer auf dem laufenden! Ausserdem freue ich mich wenn Ihr meinen Youtube Kanal abonniert und mir auf Instagram oder Facebook folgt! Vielen Dank!

_____________________________________________________________________________

**HolzwurmTom ist Teil des Amazon Partnerprogramm EU. Das bedeutet, wenn ihr ein Produkt über die Links kauft, welche mit einem „*“ gekennzeichnet sind (affiliate Link), erhaltet ihr diese zu den üblichen Preisen und ich bekomme eine kleine Provision. So könnt ihr mich und meinen Kanal ohne extra Aufwand unterstützen! Vielen Dank!

Hier geht es weiter zu Teil 3 des Bauberichtes

©HolzwurmTom 2014

Hallo Tom,

AntwortenLöschenhast eine Bezugsquelle für die Platte von Thermopal. Sehr guter Bericht. Danke für die Mühe.

Gruß Patrick

Hallo Patrick,

AntwortenLöschensolche Materialen bekommt man im Holzfachhandel. Dort aber wahrscheinlich nur in ganzen Plattenmaßen(2800x2070). Aber der Fachhandel wird dir sicher verarbeitende Betriebe nennen können. Dort würde ich mal nachfragen.

Hallo Tom,

AntwortenLöschenwoher hast du den Kopierkorb? Leider kann ich diesen nicht als Zubehör finden.

Vielen Dank im Voraus.

MfG Max

Hallo Max,

Löschenes tut mir leid, dass ich erst jetzt antworte. Irgendwie ist es untergegangen und ich habe Deine Frage erst jetzt durch Zufall (wieder)gesehen.

Den Kopierkorb habe ich von einem Freund beklommen, der ihn nicht gebraucht hatte. Einzeln ist er seitens Bosch (Deutschland) derzeit leider nicht erhältlich.

Es besteht aber noch die Möglichkeit, ihn über die Ersatzteilliste aus Einzelteilen zu bestellen und ihn selbst zusammenzubauen.

Viele Grüße

Thomas

Hallo Tom,

AntwortenLöschenEin sehr schöner Tisch. Ich denke, ich werde mir für meine eigene kleine Werkstatt den gleichen Tisch bauen, aber eine Nummer kleiner. Durch deine Videos habe ich eine gute Inspiration bekommen.

Mich würde allerdings interessieren, woher du den Sicherheitsschalter bekommen hast. Im Netz habe ich nur sehr billig wirkende Ausführungen finden können.

mfg, Markus

Hallo Markus,

Löschenes freut mich, dass Dir meine Projekte gefallen und Du Dich dadurch inspiriert fühlst! Ich wünsche Dir viel Spass beim nachbauen und der anschließenden Benutzung.

Mein Sicherheitsschalter ist von Westfalia, auf deren Seite findest Du das Nachfolgemodell. Meinen hatte ich damals bei Ebay recht günstig ersteigert, war neu aber lag wohl schon Ewigkeiten vorher rum.

Viele Grüße

Thomas

Hallo Tom,

AntwortenLöschenvielen Dank für deine tollen Tips. ich bin die ganze Zeit am Überlegen ob ich mir eine fertige Platte hole oder selber baue.aber 350,- für die casals und dann nochmal 120,- + Schienen etc. ist mir einfach zuviel. ich wollte die platte zuerst aus Alu bauen, aber das ist mit dem Fräsen und Bohren aufwendiger, von daher setze ich jetzt deine version um, prima! hast du die reduzierringe aus dem gleichen Material gefertigt? Gruß Jens

Hallo Jens,

Löschendie Einlegeplatten sind ebenfalls aus Compaktplatten gefertigt, jedoch dünner als die Grundplatte.

Viele Grüße

Thomas

Hallo Tom,

AntwortenLöschendu hast für deinen Frästisch die Kopiereinheit der GMF 1600 gewählt. Meine Frage ist: wie lang ist der maximale Weg von der untersten Endlage zur obersten Endlage unter Berücksichtigung der 3 Raster der Motorposition plus Feineinstellung.

Mit freundlichen Grüßen Georg

Hallo Georg,

Löschenich habe gerade mal im Keller nachgemessen. Es sind ziemlich genau 40mm von der untersten Stellung bis ganz oben. Wobei bei meiner Konstruktion die Wekzeugaufnahme schon etwas aus dem Frästisch herausschaut.

Viele Grüße

Thomas

Danke für den schönen Bericht. Hat sich die HPL Platte bis heute noch nicht durchgebogen?

AntwortenLöschenBei meiner derzeitigen Kunststoffplatte habe ich nämlich genau das Problem, dass sich bei dauerhaft montierter Oberfräse die Platte nach innen wölbt.

Hallo,

Löschenes ist ja im Grunde eine Kunststoffplatte (Compact mit HPL) die ich verwendet habe, bisher hat sie sich aber noch nicht durchgebogen obwohl die meiste Zeit die Maschine daran hängt.

Ich hatte zuvor auch eine gekaufte Kunststoffplatte in meinem ersten Frästisch und diese war nach oben (!) gebogen.

Viele Grüße

Thomas

Super Bericht.

AntwortenLöschenHast du den fertigen MFT irgendwie noch mit Lasur behandelt?

Hallo,

Löschensämtliche Materialien sind unbehandelt.

Gruß

Thomas

Hallo Tom,

AntwortenLöschenzuerst mal ein riesen Lob für diesen Tisch... Ist super geworden und ich plane ihn in den nächsten Tagen ein wenig für mich modifiziert nach zu bauen.

Welche Festool Griffe hast du da verwendet, hast du eine Serien- oder Bestellnummer? Und wo hast du sie bestellt?

Danke und mach weiter so.

Hallo,

Löschenvielen Dank für Dein Lob! Freut mich, wenn Dich mein Tisch inspiriert, nachzubauen!

Die Griffe werden bei Festool unter der Artikelnummer 487554 in der Ersatzteilliste geführt.

Viele Grüße

Thomas

Hi,

AntwortenLöschensuper Ausführung und toller Blog. Lese ihn sehr gerne. Hätte eine Frage bez. der Ausfräsung des Kreises für die Scheibe. Wie machst du das mit der Schablone? Kannst du vllt. eine kleine Anleitung geben wie man so kleine Kreise fräsen kann.

Liebe Grüße und Danke

Stefan

Hallo Stefan,

Löschenvielen Dank für Dein positives Feedback!

Eigentlich ist das ganz einfach. Ich habe hier bei dieser Ausfräsung ein Brett benutzt welches nicht dünner ist als eine Kopierhülse heraus schaut aber auch nicht zu dick damit der Fräser noch ausreichend tief eingestellt werden kann. Dann habe ich mir das Loch in der Größe der Kopierhülese gebohrt. Es waren hier 17mm. So kann man die Oberfräse spielfrei auf das Brett aufsetzen. Es wäre aber auch möglich, die Oberfräse ohne Kopierhülse auf ein dünnes Brett zu schrauben.

Anschließend wird der Fräser eingespannt.

Dann muss der Radius des gewünschten Kreises ermittelt werden und dieses Maß von der Aussenseite des Fräsers nach innen zum Brett gemessen und angezeichnet werden. Dort wird ein Nagel eingeschlagen oder besser noch erst vorbohren. Dies ist der Mittelpunkt des Kreises. Jetzt kann der Nagel in das Werkstück gesteckt werden und die Fräsung kann Schritt für Schritt durchgeführt werden.

Ich hoffe, ich konnte es einigermaßen verständlich erklären und wünsche viel Spass beim ausprobieren.

Viele Grüße

Thomas

Hallo Thomas,

Löschenvielen Dank für die schnelle Antwort. Hat mir sehr geholfen.

Grüßle

Hallo Tom,

AntwortenLöschenich habe zufällig den Kopierkorb für die Bosch GOF 1600 im Zubehör gefunden. Ich hoffe ich mache jetzt keine Werbung für den Shop, aber selbst Bosch konnte mir keinen Preis dafür nenne.

https://www.sautershop.de/oberfraesen-zubehoer/untergestellhubkorb-fuer-oberfraesen/31415/bosch-kopiereinheit-gkf1600

Grüße Kai

Hallo Tom,

AntwortenLöschensuper Tisch. Ich habe eine Frage hast du für den Winkelanschlag auch noch eine Anleitung?

Gruß Christopher

Hallo Tom,

AntwortenLöschenich finde deine Werkbank super und habe diese nachgebaut. Im Moment stehe Ich vor der Frage wie nun die Eck- Kanten meiner HPL Fräsplatte abrunden kann- so dass sie danach sauber in die Rundungen der dafür noch zu fräsenden Werktischöffnung passt. Ich wäre Dankbar um den einen oder anderen Tipp.

Grüsse

Helge

Hallo Helge,

Löschenverstehe ich das richtig, dass sich deine Frage auf die Einlegeplatte bezieht?

Ich habe die Ecken im passenden Radius angezeichnet und am Tellerschleifer rund geschliffen. Immer Stück für Stück herantasten damit es dann auch schön passt! :-)

Viele Grüße

Thomas

Hallo Tom,

Löschenja bezog sich auf die Einlegeplatte. Deine Antwort hat mir weitergeholfen!

Danke Dir!

Grüsse

Helge

Der Kommentar wurde von einem Blog-Administrator entfernt.

AntwortenLöschenHallo Tom

AntwortenLöschenIch habe auch die Bosch GMF 1600 mit Kopiereinheit. Die Kopiereinheit wird ja nur mit 3 kleinen 4 mm Schräubchen an die Einlegeplatte geschraubt. Danach kommt der eigentliche Fräsmotor hineingeschoben. Gesamthaft sind das um 5 kg. Frage an Dich: hält das auch über längere Zeit?

Danke für Deine Erfahrungsantwort.

Grüsse Peter

Hallo Peter,

Löschenmeine Fräse habe ich eigentlich immer unter dem Tisch hängen. Allerdings nicht mehr in der Kopiereinheit sondern im Tauchkorb. Darunter ist ein Wagenheber montiert der zur Höhenverstellung dient. Auch wenn die Maschine jetzt etwas gestützt wird, gab es auch vorher keine Probleme mit der Befestigung.

Viele Grüße und viel Spass beim holzwerken,

Thomas

Hallo Tom,

AntwortenLöschenIch Bau mir gerade auch eine Werkbank mit Frästisch, jetzt meine Frage was für einen Schalter(Nullspannungsschalter) hast du da unter deinem Frästisch verbaut? Und wo bekomme ich den her?

Super Anleitung hier für die Werkbank!

MfG Dani

Hallo Dani!

LöschenSo ein Nullspannungsschalter oder "Sicherheitsschalter" ist eine sicherheitsrelevante Ausstattung eines selbstgebauten Frästisches! Ich habe meinen Schalter damals über Ebay ersteigert, gibt es aber in dieser Bauform so wohl nicht mehr.

Am Ende jeden Bauberichts zu dem Thema Werktisch habe ich ein Amazon-Kästchen mit Teilen welche ich zum Bau des Frästisches für sinnvoll halte. Kaufst man über den Link, bekomme ich eine kleine Provision welche zur Unterstützung des Projekts "HolzwurmTom" dient. Der Käufer bekommt das Produkt zu den üblichen Preisen. Somit kann man meinen Kanal ohne einen extra Aufwand unterstützen.

Viele Grüße und besten Dank für Dein Interesse an meinen Projekten,

Thomas

Hallo Tom,

AntwortenLöschenhab mir vor längerer Zeit auch einen Frästisch nach diesem Vorbild mit einer 1600 Bosch und Fräskorb gebaut.

Ich habe aber von Anfang an das Problem, dass die Höhenverstellung durch den Tisch (mit dem Inbusschlüssel) nur funktioniert, wenn man gleichzeitig unter den Tisch greift und die Maschine anhebt.

Mache ich das nicht, springt die Arretierung der Höhenverstellung aus der Nut am Fräsmotor oder der Sicherungsring (E-clip) verabschiedet sich. Am Korb liegts nicht. Ist bereits der zweite. Hast Du ähnliche Erfahrungen gemacht und evtl. eine Lösung für's Problem gefunden?

Viele Grüsse

Jörg

Ja, leider habe ich genau das gleiche Problem, sodass ich die Maschine wieder mit dem Tauchkorb unter dem Tisch habe und mit einem Wagenheber in der Höhe verstelle. Ich habe das Problem aber schon mit Bosch besprochen. Mal sehen, was bei raus kommt.

LöschenViele Grüße,

Thomas

Hallo Tom,

Löschenich bin grad dabei, mir einen ähnlichen Frästisch zu bauen und habe mir die GOF 1600 dazu geholt. Ich möchte auch den Tauchkorb in Verbindung mit Wagenheber unter den Tisch bauen. Wie löst du das mit der Entriegelung für die Tauchfunktion, da diese ja in "Ruhestellung" arretiert? Wieder unter den Tisch greifen, lösen und gleichzeitig den Wagenheber kurbeln?

Hallo,

AntwortenLöschenich finde deinen MFT super und möchte ihn gerne nachbauen, kannst du mir bitte die Maße bekannt geben?

Vorerst Danke und liebe Grüße

Edeltraud

Hallo Edeltraut.

LöschenEs freut mich, dass Dir mein Werktisch gefällt. Auf meinem 3- teiligen Baubericht lassen sich alle relevanten Maße herauslesen.

Wenn Du dennoch zu einzelnen Punkten Hilfe brauchst, schreib gerne wieder.

Viele Grüße

Thomas

Hallo Tom,

AntwortenLöschendie Idee mit dem HPL ist ja mal interessant, ein Material, dass ich noch gar nicht auf dem Schirm hatte. Zwei Fragen dazu:

(1) Wie hast du die Nivellierung deiner Fräsplatte gelöst? In Alu würde ich M4-Gewinde schneiden und Madenschrauben nehmen. Ist HPL da stabil genug für?

(2) Ich blicke bei den HPL-Platten noch nicht ganz durch: Ist eine “Compact-Platte” jetzt aus HPL oder ist das im Kern noch was anderes, was dann aber HPL beschichtet ist?

Danke!

Daniel

Hallo Daniel,

Löschenich habe natürlich gleichmäßig gefräst. Trotzdem war ich leicht zu tief. Dies habe ich dann mit Schleifpapier Schnipsels in den Ecken unterlegt und dann mit festgeschraubt.

Bei der Compakt-Platte ist die Oberfläche aus HPL, also ein Laminat. Der Kern ist aus einem sehr harten und schweren Kunststoff.

Viele Grüße,

Thomas

Hallo,

AntwortenLöschensehr sehr schönes Projekt und hervorragend umgesetzt. Ich habe Schwierigkeiten

geeignete und bezahlbare Einspannhilfen/Zwingen für meine 20er Bohrungen in der Werkbank zu finden, welche verwenden Sie? Gruß Stefan Rauwolf

Hallo Stefan,

Löschenals Spannelemente könnte man beispielsweise die einfachen Zwingen für Führungsschienen verwenden. Oder auch die hochpreisigeren Hebelzwingen.

Dann gibt es von Bessey jetzt variable Spanner. Über diese findest Du auf meinem YouTube Kanal ein Vorstellungsvideo.

Ich hoffe, ich konnte etwas weiterhelfen!

Viele Grüße,

Thomas

Hallo Tom

AntwortenLöschenAuf der Suche nach einem Arbeitstisch, einer Werk- und Hobelbank bin ich ganz zwangsläufig über deinen Blog gestolpert.

Dieser Blog und deine Projekte, insbesondere deine Werkbank, sind genau das was ich gesucht habe.

Die präzise Beschreibung der Ablaufpläne, die Fotos und deine Videos sind so gut gemacht, dass ich danach meine Werkbank bauen kann.

Ich werde nur geringfügige Änderungen in der Größe vornehmen und eventuell an einer Front einen twin-screw Vice montieren, falls mir deine Senkrecht- Spannvorrichtung nicht ausreicht.

Außerdem wird sowohl der Haupt- Arbeitstisch als auch der Nebentisch (für die Tischkreissäge) mit Schwerlastrollen ausgestattet, damit ich eine größtmögliche Beweglichkeit in meinem Arbeitsraum erreiche.

Wenn das alles erstmal geschafft ist, werde ich mich an eine Absaugvorrichtung machen, die allerdings gegenüber Deiner sehr abgespeckt sein wird und wahrscheinlich lediglich aus diversen Schläuchen und einem Industriestaubsauger bestehen wird, da ich meine gesamte Werkstatt in meinem ehemaligen Schlafzimmer unterbringen muss, indem ich nur ca 12 Quadratmeter zur Verfügung habe.